亨莱克公司是全球少数能生产卷式反渗透复合膜元件的制造商之一,其生产的 THC 系列反渗透分离膜性能卓越,广泛应用于国内外水处理行业。本手册旨在向用户介绍 THC 反渗透膜元件,涵盖产品性能、预处理工艺、系统设计、与同类产品对比等内容,适用于水处理工程公司、设计单位及膜用户,后续将根据应用需求持续更新完善。

台湾亨莱克反渗透及纳滤产品技术手册

公司理念:客户至上 / 技术争先 / 团结协作 / 求真务实

前言

亨莱克公司是全球少数能生产卷式反渗透复合膜元件的制造商之一,其生产的 THC 系列反渗透分离膜性能卓越,广泛应用于国内外水处理行业。本手册旨在向用户介绍 THC 反渗透膜元件,涵盖产品性能、预处理工艺、系统设计、与同类产品对比等内容,适用于水处理工程公司、设计单位及膜用户,后续将根据应用需求持续更新完善。

第一章 反渗透膜的介绍

第一节 反渗透应用技术概述

传统纯水制备方法:蒸馏法、离子交换法、电渗析法(1950 年起用)。

反渗透膜优势:经济的脱盐技术,可脱除重金属、杀虫剂等污染物,还可用于废水回用(如染料回收)、食品饮料工艺、生物医药领域(节能且避免产品热降解)。

应用场景:生活饮用水净化、电子超纯水生产、化工 / 电力 / 纺织 / 冶金等行业工艺用水。

第二节 反渗透膜原理

渗透现象:半透膜分隔稀盐溶液与浓盐溶液,水分子从稀溶液侧进入浓溶液侧,使浓溶液侧液位上升,直至液柱压力与化学势能平衡,此时压力为渗透压。

反渗透现象:向浓溶液侧施加超过渗透压的外界压力,水分子反向从浓溶液进入稀溶液,盐份无法透过膜层。

膜结构:支撑层厚 50μm,表面分离层仅 0.2μm。

第三节 反渗透膜的种类

3.1 非对称膜 —— 醋酸纤维素膜(CA 膜)

历史:1962 年首次商业化,用于 RO、NF、UF。

结构:表面分离层(0.1-0.2μm,脱盐功能)+ 支撑层(100-200μm,海绵状多孔结构,高透水性)。

性能控制:通过成膜时间和温度调节脱盐率与产水通量。

3.2 复合薄膜 —— 芳香聚酰胺膜(TFC 膜)

优势:高盐截留率、耐高温、耐 pH(但不耐氧化性环境)。

结构:多孔聚碸底层 + 交联结构 PA 涂层(表面分离层由苯三甲酰氯与间苯二胺聚合而成)。

对比 CA 膜:产水通量更大、脱盐率更高。

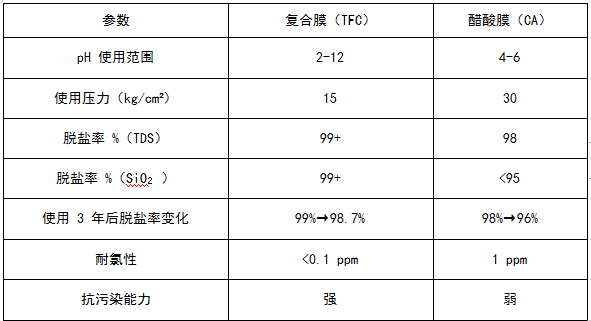

3.3 复合膜与醋酸纤维素膜的比较

第四节 亨莱克 THC 反渗透膜的基本分离特性

4.1 反渗透膜的基本分离规律

无机物脱除率>有机物(有机物分子量>100 时脱除率较高)。

离子态溶质脱除率>非离子态溶质。

高价离子脱除率>低价离子(如 Al³⁺>Mg²⁺>Na⁺)。

无机物脱除率与离子 / 水合离子半径正相关(半径越大,脱除率越高)。

非离子态溶质脱除率与分子量正相关。

分子量<100 的气体分子(如 NH₃、Cl₂、CO₂、O₂、H₂S)易透过膜。

弱酸脱除率低且与分子量负相关(柠檬酸>酒石酸>乙酸)。

4.2 亨莱克反渗透膜的特性

高水通量、高脱盐率;

化学稳定性好(pH 2-12);

使用寿命长、抗生物污染;

可使用压力范围广(20-1000psi);

可使用温度范围广(4℃-45℃);

经济性好。

第二章 亨莱克反渗透膜产品选用指南

第一节 亨莱克 THC 膜元件简介

结构:卷式结构,独特端盖设计、宽流道格网(抗冲击、抗污染)。

优势:脱盐性能卓越、产水量高、运行压力低、使用寿命长,适用于大中小型水处理系统(苦咸水 / 海水处理)。

质量控制:严格管理体系、自主知识产权检验系统,保证稳定性。

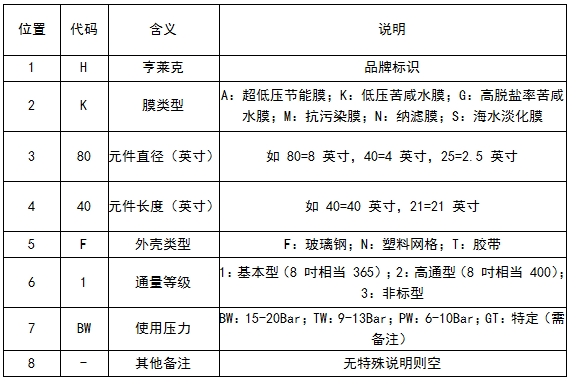

第二节 亨莱克反渗透膜产品命名及编号规则

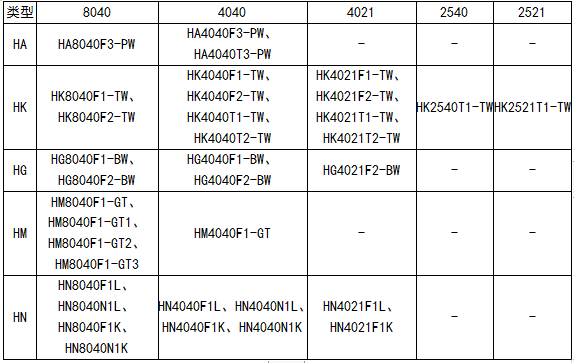

可供产品系列规格表

第三节 亨莱克反渗透膜产品一览表

3.1 低压反渗透膜元件(TW 系列)

材质:架桥芳香族聚酰胺复合膜。

优势:运行压力低(10Bar,为常规低压膜的 2/3)、产水量高、脱盐性能好(节能)。

适用水源:含盐量≤5000ppm 的自来水、地表淡水。

应用场景:食品工业、饮用水、电力给水、电子 / 生物 / 医药工业用水。

3.2 高压反渗透膜元件(BW 系列)

材质:架桥芳香族聚酰胺复合膜。

优势:产水量高、脱盐率高、运行压力 16Bar,对 TOC、SiO₂等难溶盐脱除效果好。

适用水源:含盐量≤10000ppm 的地下水、苦咸水、近海高盐地表水。

应用场景:同低压膜,还可用于食品 / 电镀行业有价物质浓缩回收。

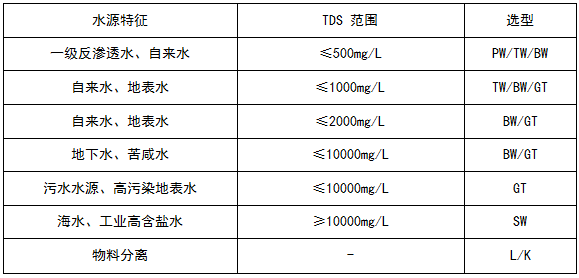

第四节 亨莱克反渗透膜产品选用指南(按水源特征选型)

第三章 亨莱克反渗透膜元件性能特点与规范

(注:以下各系列性能参数均基于特定测试条件,具体以实际使用为准)

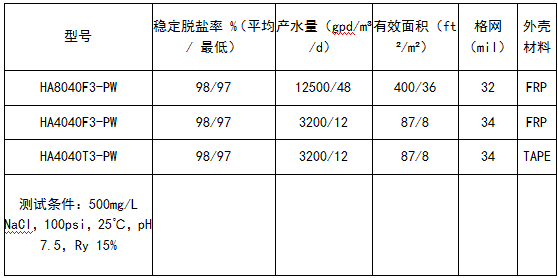

第一节 超低压净水反渗透膜 PW 系列

1 应用参数表

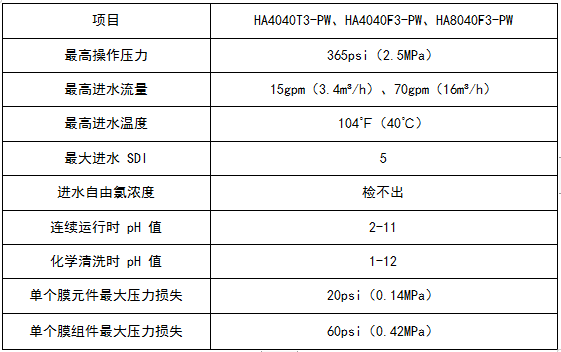

2 使用极限条件

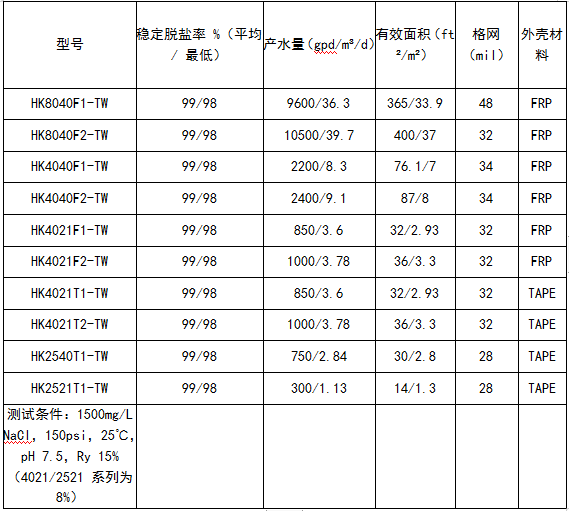

第二节 低压节能反渗透膜 TW 系列

1 应用参数表

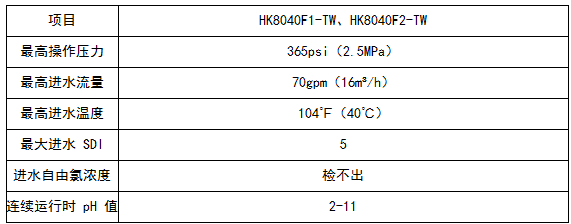

2 使用极限条件(8040 尺寸系列)

第三节 高压苦咸水淡化膜 BW 系列

(内容结构同前两小节,含应用参数表、使用极限条件,此处略,可参考文档原文补充)

第四节 宽流道抗污染 GT 系列

第五节 海水淡化膜 SW 系列(产品试制中,暂无现货)

第六节 纳滤膜 L/K 系列

第七节 反渗透膜操作重要信息

膜元件出厂配件:浓水密封圈、连接适配器、O 型圈、产水封头(以实物为准)。

出厂处理:通水测试后,用 1% 亚硫酸氢钠溶液储藏,真空包装;短期储存 / 运输 / 待机需用 500-1000ppm、pH 3-6 的亚硫酸氢钠(食品级)保护液浸泡,禁止干燥。

保修说明:未按推荐条件运行,亨莱克不承担保修责任;避免使用有害化学药剂。

运行要求:初期 1 小时产水需排放;禁止产水侧背压;SDI>3 时需控制产水量;压差达初始值 1.5 倍时需化学清洗。

第四章 反渗透单元设计

第一节 反渗透和纳滤的基本原理和概念

1.1 渗透

定义:水分子从低浓度溶液经半透膜流向高浓度溶液的自然过程,平衡时液柱压力为渗透压。

渗透压公式(van’t Hoff 方程):Π=RT∑Ci(Π:渗透压 KPa;R:8.314 kPa・L/(K・mol);∑Ci:离子量浓度总和 mol/L;T:热力学温度 K)。

1.2 反渗透

定义:向浓溶液侧施加超过渗透压的压力,迫使水分子反向流向稀溶液,实现脱盐 / 浓缩。

实际操作压力:需克服渗透压 + 膜阻力(如苦咸水 1500ppm TDS 时渗透压≈15psi,操作压力需 150-300psi)。

1.3 反渗透和纳滤机理

水通量公式:Jv=Pnet・A(Jv:水通量;Pnet:净驱动压力;A:膜水传递系数)。

盐通量公式:Jsi=△Csi・Bi(Jsi:盐通量;△Csi:膜两侧离子浓度差;Bi:膜离子传递系数)。

第二节 基本术语和定义

死端过滤 / 错流过滤:前者进水垂直过膜(需定期清洗),后者进水切向过膜(有产水 / 浓水双出口,减少污染)。

回收率(R%):R%=Fp/Ff×100%(Fp:产水流量;Ff:进水流量);浓缩因子(CF):CF=1/(1-R)。

脱盐率(SR%):表观脱盐率(SR=(Cf-Cp)/Cf×100%)、系统脱盐率(基于平均进水含盐量)、标准化脱盐率(校正运行条件影响)。

通量:单位时间单位膜面积产水量(L/m²・h 或 GFD),与净驱动压力正相关。

浓差极化因子:膜表面浓度与主体浓度比值(β 值≤1.2 为宜,可通过控制浓水流量、段间增压降低)。

第三节 系统的组成和配置

单膜组件系统:1 个压力容器(含 1-8 支膜元件),适用于小产水量。

单段系统:多个膜组件并联,苦咸水回收率≤60%,海水≤45%。

多段系统:多个单段串联(如 2:1 排列实现 75% 回收率),适用于高回收率需求。

多级系统:多套 RO 系统串联(如二级 RO 提升产水水质),二级浓水可回流至一级。

第四节 系统的设计步骤

收集基础资料:原水含盐量、产水要求、原水类型、预处理类型、设备出力、设计温度。

初始设计:

选膜元件类型;

算膜元件数量:Qv=Jv×S(Qv:单支产水量;Jv:膜通量;S:膜面积),M=Q/Qv(M:总数量;Q:系统出力);

定段数 / 压力容器数量:根据回收率确定串联膜数,Mp=M/Md(Mp:压力容器数;Md:单容器膜数);

膜组件排列:保证水流均匀,控制单膜回收率、最大给水流量、最小浓水流量。

优化确认:用膜设计软件模拟验证(如压力、流量、水质)。

第五章 水化学与预处理

第一节 水源类型

天然水:地表水(江河、湖泊、海洋)、地下水(土壤 / 岩石渗流形成)。

其他:市政二级污水、电厂冷却排水、工业废水。

第二节 水质分析

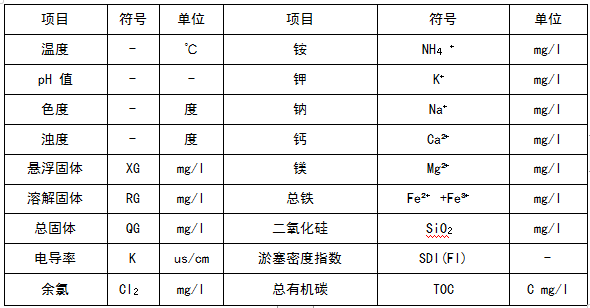

3.1 水质分析项目

3.2 水质分析资料的选用

选历年平均水质为设计依据,年最差水质校核;

地表水:每月 1 次,收集洪水期 / 枯水期数据;

地下水:每季 1 次,深井水每年≥2 次。

第三节 工业给水处理工艺

软化:化学法降低 Ca²⁺、Mg²⁺(药剂软化 / 离子交换)。

除盐:物理 / 化学法去除无机盐(蒸馏、膜分离、离子交换),产水电导 10-0.1μs/cm。

纯水制取:除盐后进一步处理,电导<0.1μs/cm(离子交换、灭菌、膜分离)。

水质稳定:加酸 / 阻垢剂 / 缓蚀剂 / 杀菌剂,控制沉积、腐蚀、微生物。

第四节 预处理的重要性

4.1 预处理的目的

防止膜污染:去除悬浮固体、控制微生物、抑制难溶盐沉积。

保护膜性能:调节进水温度 /pH、去除有机物 / 金属氧化物、避免氧化损伤。

4.2 预处理的目标

进水指标要求:浊度<1 度、SDI<5、pH 2-11、水温 1-45℃、自由氯<0.1mg/L、LSI 为负值(防 CaCO₃结垢)。

第五节 常见预处理方法的选择

混凝 - 絮凝:投加 PAC、三氯化铁等,形成絮体去除胶体(控制 pH 和投加量,避免膜污染)。

介质过滤:石英砂 / 无烟煤过滤,去除颗粒(顺流 / 逆流,可气水反冲)。

活性炭过滤:吸附有机物、余氯(需定期更换,防止细菌繁殖)。

精密过滤:保安过滤器(孔径<10μm),保护高压泵和膜。

微滤 / 超滤(MF/UF):去除悬浮物、细菌、部分有机物(SDI<3,需除残余氯)。

MBR:膜生物反应器,适用于废水回用(占地小、污泥产率低)。

化学氧化:氯、次氯酸钠等氧化有机物 / 杀菌(需除残余氧化剂)。

软化:药剂软化(石灰 - 苏打法)、离子交换(Na 型树脂)。

第六节 几种常见水源的预处理系统

自来水 / 井水:砂滤→(除铁锰:锰砂 / 药剂氧化)→(脱氯:亚硫酸氢钠 / 活性炭)。

苦咸水(地表水):澄清→砂滤→(预软化:加石灰)。

海水:深井取水→双介质过滤→细砂过滤;敞开取水→澄清→双介质过滤→活性炭过滤。

市政污水 / 工业废水:澄清→双介质过滤 / 超滤。

第七节 常见污染物及其预处理工艺推荐

悬浮物 / 胶体:高速澄清 + 介质过滤、MF/UF(控制混凝剂投加量)。

微生物污染:氯化杀菌(余氯>1mg/L,接触 20-30min)、臭氧 / 紫外线杀菌(需除残余氧化剂)。

有机物污染:脱气(低分子易挥发)、活性炭吸附(中低分子量)、低污染 RO 膜。

难溶盐沉积:加阻垢剂、加酸(控制 LSI 为负)、离子交换软化、降低回收率。

硅 / 硅酸盐:调节 pH 7-8、提高水温、投加分散剂、石灰软化。

铁 / 锰:密闭系统防氧化、预曝气 + 锰砂过滤、MF/UF 过滤。

余氯:活性炭吸附、投加亚硫酸氢钠(1.34mg SBS 脱 1mg 余氯,实际投 3 倍)。

第六章 反渗透膜元件的安装、操作与维护

第一节 膜元件安装

1.1 安装前准备

清洗管道 / 压力容器,无灰尘、油脂等;

检查进水水质,冲洗系统 30 分钟;

安装产水适配器(8 寸膜需装止推环),用甘油润滑 O 型圈。

1.2 拆开包装与组装

配件准备:每支膜 1 个浓水密封圈、4 个 O 型圈,1 个压力容器 1 套产水适配器;

剪开包装(含 0.5-1.0% 亚硫酸氢钠,需防刺激),按箭头方向装填。

1.3 膜元件装填

2 人操作,润滑压力容器内壁,逐支装入膜元件,连接适配器;

安装端板,计算间隙(用垫片填充),避免产水 / 浓水短路。

1.4 初次启动检查

排气:低压冲洗 1 小时(8 寸容器 40L/min,4 寸 10L/min),产水阀打开防背压;

试运行:调产水流量、回收率、操作压力,运行 1 小时后检测水质;

记录数据:进水压力 / 温度 / TDS/pH/SDI、段间压差、浓水 / 产水流量 / TDS。

第二节 膜元件拆卸

拆管道→拆端板→从进水端推膜元件至浓水端露出→拖出并分离→去除产水连接管。

第三节 RO 系统启动检查

3.1 试运行前检查

确认配件拧紧、仪表正常,进水 SDI<5、无余氯、絮凝剂无过量;

冲洗排气:低压冲洗 1 小时,控制压差(8 寸 / 4 寸膜元件单支≤0.15MPa,容器≤0.4MPa)。

3.2 日常启动校验

检查进水水质→低压冲洗→缓开高压泵出口阀防冲击→调参数至设计值→产水达标前排放。

3.3 启动过程参数

压力增速<0.1MPa / 秒,流量增速<5%/ 秒,产水压力<浓水压力。

3.4 高压泵启动程序

活塞泵:开浓水阀→开安全循环阀→启泵→开给水阀→关循环阀→调参数。

离心泵(定速):开浓水阀→开最小流量阀→启泵→开给水阀→关最小流量阀→调参数。

离心泵(变频):开浓水阀→启泵(最小频率)→提转速至浓水流量达标→调参数。

第四节 RO 系统关机注意事项

4.1 短期停机(1-4 天)

低压冲洗排浓水→关阀→每 24 小时重复冲洗。

4.2 长期停机(>4 天)

方案 1:每 48 小时冲洗 0.5-1 小时;

方案 2:注 500-1000ppm SBS 溶液循环 0.5-1 小时→关阀保存(<27℃每 30 天换液,否则 15 天换)。

第五节 反渗透系统冲洗步骤

冲洗用水:预处理产水 / RO 产水(无氧化剂,pH 3-8.5);

条件:压力 0.1-0.2MPa,流量 8 寸容器 200L/min、4 寸 50L/min,温度<40℃,时间 0.5-1 小时;

注意:产水阀打开防背压,浓水压力>产水压力。

第六节 反渗透膜元件停机维护与保存

6.1 维护注意事项

关机后冲洗,膜始终湿润;

保存温度 5-35℃,pH 3-8.5;

保存液:酸性亚硫酸氢钠溶液(无余氯)。

6.2 膜元件保存

新膜:阴干处保存,温度 0-35℃,避免冻结,包装含 0.5-1% 亚硫酸氢钠。

旧膜:500-1000ppm SBS 溶液浸泡 1 小时→真空包装,保存条件同新膜。

第七章 反渗透系统的化学清洗

第一节 反渗透化学清洗概述

1.1 清洗时间确定

触发条件:段间压差达初始值 1.5 倍、标准化产水量降 10%、标准化盐透率升 20%;

膜重量判断:4 寸膜>4kg、8 寸膜(400ft²)>15kg,可能已污染。

1.2 污垢类型确定

化学分析 SDI 膜片残留物;

外观判断:褐色(铁垢)、白色 / 米色(硅 / 钙垢)、粘稠(生物 / 有机污)。

1.3 清洗程序选择

金属氢氧化物 / 钙垢:柠檬酸清洗;

有机物 / 微生物:碱性清洗(NaOH+Na-SDS)。

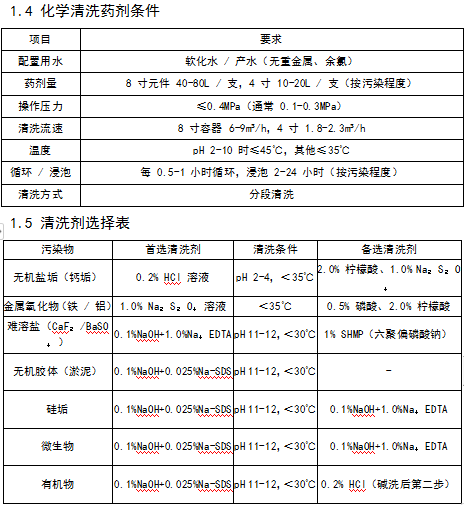

1.4 化学清洗药剂条件

第二节 典型清洗与消毒方法

2.1 柠檬酸清洗程序

冲洗→配 2% 柠檬酸溶液→调 pH 3.5(用氨水)→低压循环(排初始 10-15% 废液)→浸泡(溶液变黄绿则更换)→冲洗残留液。

2.2 Na-SDS 清洗程序

冲洗→配 0.025% Na-SDS+0.1% NaOH 溶液(pH≤12,<30℃)→低压循环→浸泡→冲洗残留液。

2.3 SHMP + 盐酸清洗程序

冲洗→配 1% SHMP 溶液→加盐酸调 pH>2→低压循环(pH 超 3.5 则补加盐酸)→浸泡→冲洗残留液。

2.4 消毒方法

甲醛消毒:0.2-0.3% 甲醛溶液(pH 6-8),膜需先运行 72 小时。

过氧化氢 / 亚硫酸氢钠:2000-10000ppm 过氧化氢(接触 1 小时)、500-1000ppm 亚硫酸氢钠(无时间限制)。

DBNPA:10-30mg/L,3-5 天投 1 次,接触 30 分钟 - 3 小时。

第三节 反渗透清洗系统的设计

3.1 典型清洗系统流程

清洗水箱→搅拌器→清洗泵→保安过滤器→RO 膜组件→回流至清洗水箱(含冷却 / 加热系统、排气系统)。

3.2 清洗水箱容积计算

V=A+B(A:所有膜元件需药量;B:管路 / 保安过滤器容积)。

3.3 清洗泵确定

流量:8 寸容器 6-9m³/h,4 寸 1.8-2.3m³/h;

扬程:<45m(含跨膜压差 0.2MPa、管路损失 0.05MPa、保安过滤器压差 0.05MPa)。

第八章 反渗透系统的运行监控与故障分析

第一节 反渗透系统的运行监控及数据记录

1.1 运行监控

日常记录参数:进水压力 / 温度 / TDS/pH/SDI/ 浊度 / 余氯、段间压差、浓水 / 产水流量 / TDS。

定期检测:每月 1 次水质分析(电导率、TDS、Ca²⁺、Mg²⁺、SiO₂、TOC 等)、仪表校准、保安过滤器滤芯更换。

1.2 系统性能标准化

目的:消除运行条件(温度、压力)影响,对比初始性能;

频率:根据进水水质 / 运行条件变化调整。

1.3 维护记录

仪表校准、滤芯更换(记录压差、尺寸、材质)、化学清洗(药剂类型 / 浓度 / 条件)、停机保护(保护液浓度)、预处理参数(余氯、药剂消耗量)。

第二节 反渗透系统故障诊断与排除

1 故障表现与原因

低脱盐率 + 高水通量:膜氧化(余氯 / 臭氧)、膜泄漏(O 型圈损坏、中心管破裂)。

低脱盐率 + 普通产水量:O 型圈泄漏、望远镜现象(压差过大)、膜表面破损、产水背压、膜口袋破裂。

低脱盐率 + 低产水量:胶体污染、金属氧化物污染、难溶盐结垢。

低产水量 + 正常脱盐率:生物污染、膜长期存放(保护液失效)、膜干化。

低产水量 + 高脱盐率:膜压实(高压力 / 高温 / 水锤)、有机污染。

高压差:保安过滤器故障、预处理泄漏、泵叶轮流屑、结垢、浓水密封损坏、生物污染、阻垢剂污染。

2 故障排除方法

膜氧化 / 破损:更换膜元件。

O 型圈泄漏:更换密封圈,检查安装。

望远镜现象:安装止推环,控制压差,用慢开阀防冲击。

污染 / 结垢:化学清洗(按污染物选药剂)、优化预处理、降低回收率。

生物污染:系统杀菌(氯 / 臭氧)、定期消毒、改善预处理。

膜干化:50% 酒精 + 水浸泡 1-2 小时。

台湾总部

地址:台湾台北市桃园新埔六街 77 号

TEL:02-29288269

FAX:02-22316708

电话:13888870999

邮箱:henglaike@163.com